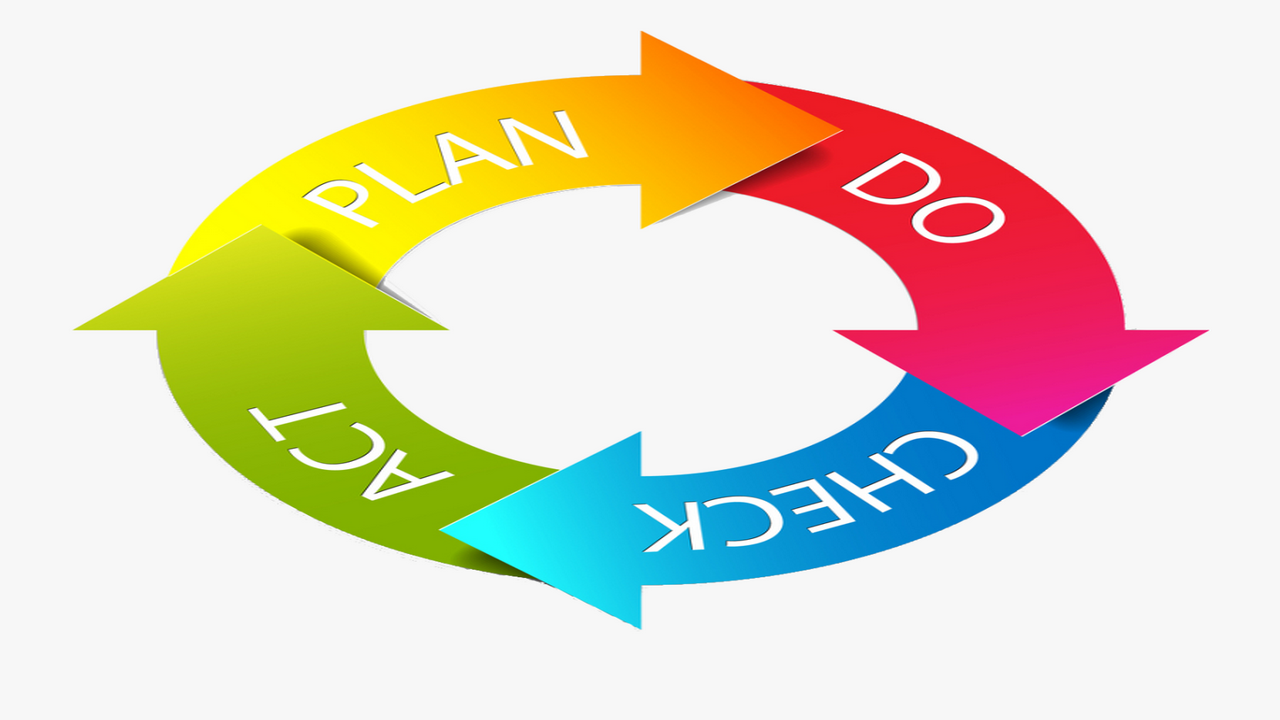

چرخه دمینگ (PDSA)

چرخه دمینگ (Deming) یا PDSA، مدلی برای بهبود مستمر در کیفیت است. این مدل شامل یک توالی چهار مرحلهای به صورت منطقی و تکرارشونده جهت بهبود و یادگیری مداوم است. این چهار مرحله عبارتند از: برنامه ریزی (PLAN)، اجرا (DO)، مطالعه یا بررسی (STUDY/CHECK) و اقدام (ACT) است. این مدل همچنین به چرخه PDCA یا مارپیچ بهبود مستمر نیز شهره است. اصل چرخه PDCA به دهه 1920 و به کار متخصص برجسته آمار، آقای والتر شوارت برمیگردد که مفهوم برنامهریزی (PLAN)، مشاهده (SEE) و اجرا (DO) را ارائه داد. آقای دمینگ چرخه شوارت را به سمت: PLAN ، DO ، STUDY و ACT تغییر داد. گفتنی است چرخه دمینگ به مفهوم کایزن و تولید بههنگام (JIT) نیز مرتبط است.

مزایای چرخه دمینگ

چرخه دمینگ موجب بهبود در فعالیتهای زیر میشود:

- مدیریت کارهای روزانه هم برای فرد و هم برای تیم

- فرایند حل مسئله

- مدیریت پروژه

- توسعه مستمر

- افزایش فروش

- توسعه منابع انسانی

- توسعه محصول جدید

- آزمایشهای مربوط فرآیندها.

تشریح مراحل چرخه دمینگ

گام 1. برنامهریزی: از قبل برای هر تغییری برنامه ریزی کرده و سپس نتایج را تحلیل و درباره پیامدهای آن پیش بینی کنید.

گام 2. اجرا: برنامهی پیشبینی شده را با برداشتن قدم های کوچک در شرایط کنترل شده، اجرا کنید.

گام3. مطالعه (بررسی): نتایج حاصل از اجرای برنامه را بررسی و مطالعه کنید.

گام 4. اقدام: برای رسیدن به یک استاندارد جدید و یا بهبود در فرایند اقدام کنید.

روش مدیریت دمینگ از زبان مری واتسون

مری واتسون در کتاب خود با نام “روش مدیریت دمینگ” از زندگی کاری ادواردز دمینگ میگوید. او در کتاب خود به معجزه صنعتی در ژاپن اشاره کرده و آن را نمونه آشکاری از تعهد یک ملت به کیفیت و چشمانداز بلندمدت میداند؛ زیرا که ژاپن در کمتر از 50 سال، از کشوری که محصولات ارزان و کم ارزش تولید میکرد به یک کشور صنعتی با تولیدات با کیفیت در جهان تبدیل شد.

هنگامی که دکتر دمینگ برای اولین بار سخنرانی خود را در آمریکا آغاز کرد، آمریکا همچنان بر موج پیروزی پس از جنگ سوار بود و هیچ کس به حرفهای او گوش نمیداد تا اینکه ژاپنی ها از او استقبال کردند. حتی امروز نیز میتوان آثاری از روشهای کنترل کیفیت دمینگ را در محیطهای کار صنعتی ردیابی نمود.

سوالات متداول

1. چرخه دمینگ (PDSA) چیست و چه کاربردی دارد؟

چرخه دمینگ یا PDSA (مخفف Plan, Do, Study, Act) یک مدل مدیریتی و راهبردی برای بهبود مستمر فرآیندها و ارتقای کیفیت است. این چرخه بر پایه یک رویکرد منطقی و تکرارشونده بنا شده که سازمانها را تشویق میکند تا قبل از اعمال هر تغییری، برنامهریزی دقیقی داشته باشند، اجرای آزمایشی انجام دهند، نتایج را تحلیل کرده و سپس تصمیمگیری نهایی را بر اساس دادهها انجام دهند. این مدل در صنایع مختلف مانند تولید، آموزش، سلامت، خدمات و مدیریت پروژهها کاربرد گسترده دارد.

2. مراحل چهارگانه چرخه دمینگ کدامند و هر کدام چه نقشی دارند؟

مراحل چرخه دمینگ شامل چهار گام اصلی است:

-

برنامهریزی (Plan): در این مرحله، مشکل شناسایی میشود، اهداف مشخص میگردند و یک برنامه اجرایی برای بهبود طراحی میشود.

-

اجرا (Do): برنامه تدوین شده به صورت آزمایشی و در مقیاس کوچک اجرا میشود تا عملکرد آن مورد بررسی قرار گیرد.

-

مطالعه (Study): نتایج حاصل از اجرای برنامه ارزیابی میشوند و دادهها مورد تحلیل قرار میگیرند تا مشخص شود که آیا تغییر ایجاد شده بهبود مورد نظر را حاصل کرده است یا نه.

-

اقدام (Act): بر اساس یافتهها، تصمیمگیری برای نهادینهسازی تغییرات موفق یا اصلاح مجدد طرح انجام میشود.

3. چه تفاوتی بین چرخه PDCA و PDSA وجود دارد؟

هر دو چرخه برای بهبود مستمر طراحی شدهاند، اما تفاوت آنها در مرحله سوم است:

-

در PDCA حرف “C” به معنای “Check” (بررسی ساده و کنترل) است، که تمرکز آن بیشتر بر مشاهده نتایج است.

-

در PDSA حرف “S” به معنای “Study” (مطالعه عمیق) است که بر تحلیل دقیق و علمی دادهها تاکید دارد.

دمینگ باور داشت که تحلیل عمیق نتایج به بهبود واقعی و یادگیری سازمانی میانجامد، نه صرفاً کنترل سطحی.

4. چرا چرخه دمینگ یکی از پایههای اصلی بهبود کیفیت در سازمانها محسوب میشود؟

چرخه دمینگ به سازمانها کمک میکند تا تصمیمگیریهای خود را بر اساس داده و تجربه مستند بنا کنند، نه حدس و گمان. این رویکرد باعث میشود:

-

ریسک تصمیمات کاهش یابد.

-

کارکنان در فرآیندهای بهبود مشارکت داده شوند.

-

بهرهوری و رضایت مشتری افزایش یابد.

-

فرهنگ یادگیری و نوآوری در سازمان نهادینه شود.

5. چرخه دمینگ در چه زمینههایی قابل استفاده است و چه مزایایی دارد؟

مدل PDSA تقریباً در همه حوزههای کاری قابل اجراست. برخی از کاربردها عبارتاند از:

-

مدیریت کارهای روزمره فردی و تیمی

-

مدیریت پروژه و توسعه محصول

-

فرآیند حل مسئله و تصمیمگیری

-

بهبود فرایندهای تولید و خدمات

-

افزایش فروش و بهرهوری

-

آموزش و توسعه منابع انسانی

از مزایای این مدل میتوان به سادگی، انعطافپذیری، تکرارشوندگی و قابلیت استفاده در مقیاسهای مختلف اشاره کرد.

منبع: Watson, Mary (1988), The Deming Management Method